Auf den folgenden Seiten werden unterschiedliche experimentelle und simulationsgestütze Möglichkeiten im Laboratorium für Fahrzeugtechnik beschrieben. Diese eignen sich für viele Forschungsaufgaben, sowohl in der Grundlagenforschung als auch in der angewandten und industrienahen Forschung.

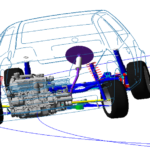

Fahrzeug

Prüfeinrichtungen zur Untersuchung von Gesamtfahrzeugen und Antriebseinheiten.

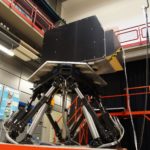

Fahrsimulatoren

Fahrsimulatoren zur Untersuchung von Wechselwirkungen zwischen dem Menschen und dem Fahrzeug.

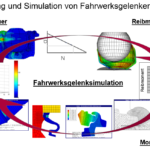

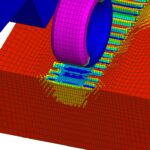

Simulation

Simulationen (MATLAB/Simulink, MKS, FEM) werden in unterschiedlichen Bereichen eingesetzt.

Komponenten

Prüfeinrichtungen für Komponenten einschließlich Materialprüfungen

Letzte Änderung: 1. September 2022