Bei der elektromagnetischen Blechumformung (EMU) handelt es sich um einen kontaktfreien Hochgeschwindigkeits-Prozess. Dabei werden durch pulsförmige Magnetfelder Wirbelströme in metallischen Werkstücken induziert. Die resultierende Lorentz-Kraft bewirkt die Umformung des Werkstücks. Die erforderlichen Magnetfelder mit Scheitelwerten von einigen Tesla werden durch die Entladung einer Kondensatorbank in eine Werkzeugspule erzeugt, wobei der Spulenstrom typischerweise innerhalb einer Zeit von 10 µs auf Werte um 30000 A steigt. Die gesamte Prozessdauer liegt in der Größenordnung von 100 µs. Nur in wenigen Fällen ist elektromagnetische Umformung als Einzelprozess effizient, z.B. beim Fügen rohrförmiger Werkstücke. Hingegen eignet sich elektromagnetische Umformung hervorragend zur Erweiterung klassischer Formgebungsgrenzen im Rahmen einer Kombination mit anderen quasistatischen Prozessen, wie dem klassischen Tiefziehen. Gemeinsam mit Partnern aus der Fertigung (IUL Dortmund ), den Materialwissenschaften (IW Hannover ) und der Mechanik (IFAM Aachen ) arbeiten wir, im Rahmen des DFG PAK-343, an der Beschreibung und Optimierung solcher gekoppelter Prozesse. Dabei sind wir an drei Schwerpunkten interessiert:

Optimierung von Prozessparametern:

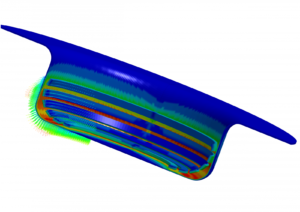

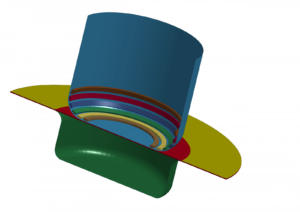

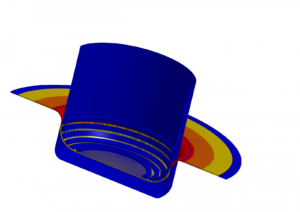

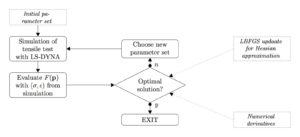

Es hat sich herausgestellt, dass die Formgebung bei gekoppelten Prozessen empfindlich von den Prozessparametern abhängt. Da eine kurze Entwicklungszeit („Time to Market“) heutzutage entscheidend für den wirtschaftlichen Erfolg eines neuen technischen Konzepts ist, besteht ein großes Interesse daran, die Anzahl der durchzuführenden Experimente möglichst klein zu halten und statt dessen so weit wie möglich durch eine rechnergestützte Prozess-Identifikation (Virtual Design) zu ersetzen. Ein virtuelles Produktdesign kann in vielen Fällen mathematisch als ein Optimierungsproblem mit Nebenbedingungen (Constraints) modelliert werden. Im Falle des virtuellen Designs von kombinierten Prozessen mit elektromagnetischer Umformung kann als Zielfunktion die Abweichung des Werkstücks von einer vorgegebenen idealen Form im Sinne gemittelter Fehlerquadrate betrachtet werden. Als Nebenbedingung sind zunächst die Intervalle, in denen die Parameter einstellbar sind, zu berücksichtigen. Hinzu kommen weitere Nebenbedingungen, die erzwingen, dass nur Parameter zulässig sind, die nicht zu Materialversagen führen, d.h., die sicherstellen, dass die auftretenden Umformpfade im Rahmen des Formänderungsvermögens des Werkstücks bleiben. Als einzustellende Parameter werden Parameter des Spulenstroms, Geometrieparameter des formgebenden Werkzeugs und tribologische Randbedingungen betrachtet. Die zu minimierende Zielfunktion wird über eine Finite-Elemente-Simulation von Tiefziehen und anschließender elektromagnetischer Umformung berechnet. Letzteres erfordert eine voll gekoppelte Finite-Elemente-Simulation der mechanischen und transienten elektromagnetischen Felder. Auf der elektrotechnischen Seite ist die magnetoquasistatische Näherung relevant. Das raten- und vordehnungsabhängige Formänderungsvermögen des Werkstoffs wird mittels von unseren Partnern maßgeschneiderter Materialmodelle beschrieben.

Bestimmung von Materialparametern:

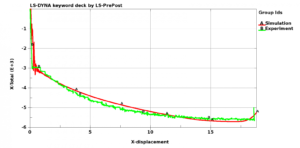

Die Simulation von komplexen Belastungssituationen, wie sie bei der gekoppelten Umformung auftreten, erfordert Materialmodelle, welche das vielschichtige Materialverhalten möglichst genau wiedergeben. Solche Materialmodelle hängen in der Regel von vielen Modellparametern ab, die im allgemeinen keinen direkte physikalische Bedeutung haben oder nicht direkt messbar sind. Stattdessen müssen die Parameter durch mathematische Optimierung eingestellt werden. Wir verwenden von unseren Partnern durchgeführte Schädigungsversuche (Nakajima Tests) und entsprechende Simulationen um die Parameter der zugrundeliegenden Modelle so einzustellen, dass die Simulation möglichst genau mit den Experimenten übereinstimmt. Die so eingestellten Modelle werden dann an komplexeren Situationen, wie der gekoppelten Blechumformung, validiert. Durch die geschickte Kopplung von Simulationen und mathematischer Optimierung ist es unser Ziel eine Methode zu entwickeln, die bei einer großen Klasse von Modellen einen zuverlässigen Satz an Parametern liefert.

Alternative und effiziente Optimierungsmethoden:

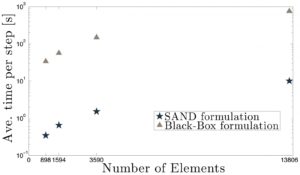

Bei der oben beschriebenen simulationsgetriebenen Optimierung wird für alle Funktions- und Ableitungsauswertungen eine Simulation des zugrundeliegenden Problems durchgeführt. Diese Simulationen können gerade bei gekoppelten Problemen, wie der elektromechanischen Situation, sehr aufwändig und rechenintensiv sein. Es liegt daher nahe nach alternativen Ansätzen zur Optimierung von Prozessparametern zu suchen. Die SAND (simultaneous analysis and design) Formulierung bietet dabei einen Zugang, der bei bekannten Systemmatrizen auf die direkte Simulation des Prozesses verzichtet. Da allerdings die Steifigkeitsmatrizen (im Falle von FEM Simulationen) bekannt sein müssen, können keine kommerziellen Programme verwendet werden. Wir versuchen daher eigene Lösungsverfahren zum Lösen von gekoppelten Problemen zu entwickeln, um diese dann für die Formulierung geeigneter Optimierungsprobleme zu nutzen.

Kontakt : Marco Rozgic

Die Bilder wurden uns zum Teil von Herrn Dipl.-Ing. Yalin Kiliclar zur Verfügung gestellt.

Letzte Änderung: 2. November 2017