Im Güter- und Warenverkehr spielen LKWs nach wie vor eine bedeutende Rolle, da sie vor allem den Transport im Nahbereich übernehmen. Für diesen Sektor stellt die Energiewende allerdings eine besonders große Herausforderung dar, da batterieelektrische Systeme wie sie in PKWs mehr und mehr zu sehen sind, keine Alternative darstellen. Grund dafür ist, dass im Schwerlastverkehr höhere Energiedichten benötigt werden und lange Beladungszeiten nicht wirtschaftlich sind. Auch Wasserstoffdruckspeicher liefern nicht die Energiedichte, die idealerweise benötigt wird. Eine Alternative bietet die Wasserstoffspeicherung in Feststoffen, sogenannten Metallhydriden, die den Wasserstoff in chemischen Bindungen speichern und so besonders hohe Speicherdichten erzielen können.

Metallhydridspeicher müssen besondere Ansprüche erfüllen. So muss beispielsweise die Wärmeaustauschfläche im Tank optimiert werden, da so die Reaktionswärme für die Absorption bzw. Desorption von Wasserstoff möglich schnell abgeführt bzw. zugeführt werden kann. Dies ist unter anderem ausschlaggebend für die Zeit, die zum Beladen benötigt wird. Eine Möglichkeit die Tankgeometrie zu optimieren, bietet die additive Fertigung. Im Vergleich zur herkömmlichen Fertigung können hier deutlich komplexere Designs realisiert werden und der Metallhydridspeicher weiter optimiert werden.

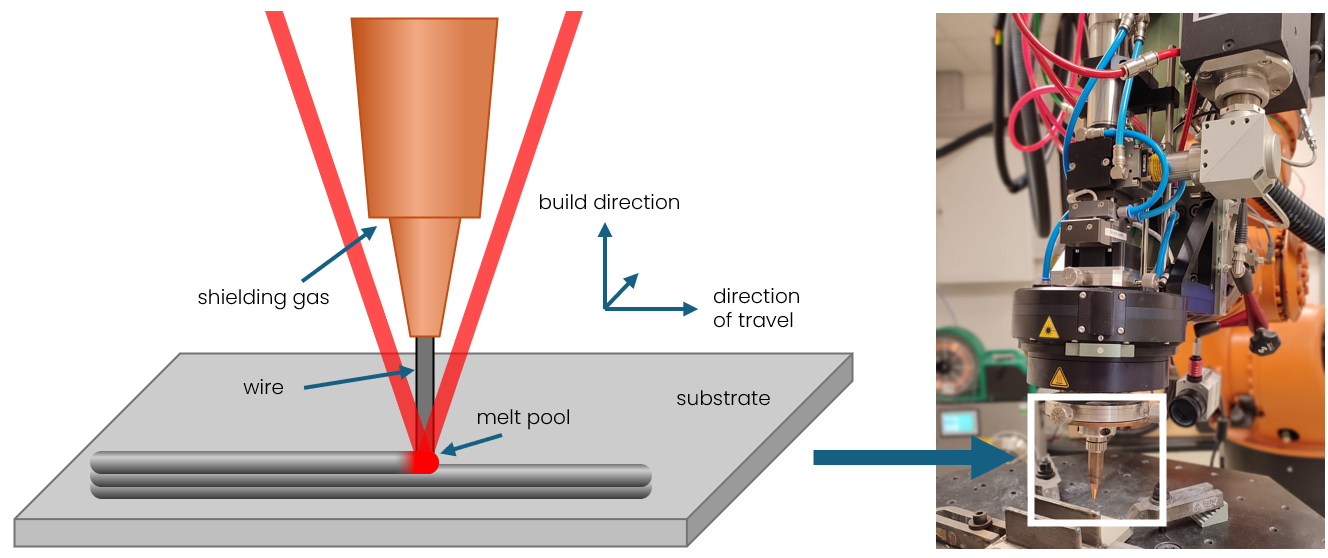

In diesem Projekt wird mittels Laserauftragsschweißen ein Metallhydridspeicher gefertigt, der dank einer komplexen Innengeometrie den Wärmetransport optimiert. Hierfür erzeugen mehrere Laserstrahlen ein Schmelzbad, in welches ein Draht geführt wird. Mit Hilfe eines Roboterarms wird dann die gewünschte Struktur aufgebaut. Im Vergleich zu pulverbasierten Verfahren, kann mittels Drahts eine höhere Auftragsrate realisiert werden und Probleme mit dem Umgang mit dem Pulver vermieden werden.

Zuerst werden verschiedene Legierungen untersucht und bezüglich ihrer Schweißbarkeit in dem Prozess und den resultierenden mechanischen Eigenschaften bewertet. Parallel wird mittels Simulationssoftware eine geeignete Geometrie für der Tank ermittelt. Im Anschluss an diese beiden Schritte wird der Metallhydridtank gefertigt und getestet.

Neben der Energiewende wird in Deutschland auch auf dem Verkehrssektor eine große Mobilitätswende nötig sein, um insbesondere die nationalen CO2-Ziele der Bundesregierung einzuhalten und um langfristig eine nachhaltige Energieversorgung zu erreichen. Einen wichtigen Beitrag hierfür können neben reinen Batteriefahrzeugen auch Fahrzeuge basierend auf Brennstoffzellenantrieben leisten. In den bisher verfügbaren Fahrzeugen kommen vorwiegend Druckspeichertanks für Wasserstoff mit Drücken bis 700 bar zum Einsatz. Insbesondere für Nutzfahrzeuge, Busse oder Schienenfahrzeuge sind jedoch noch höherer Speicherdichten nötig. Eine Möglichkeit hierfür bietet die Wasserstoffspeicherung in Feststoffen, die durch eine chemische Reaktion eine sichere und kompakte Speicherlösung bieten kann. Bisherige Studien fokussierten hier auf Materialien, die bereits bei Raumtemperatur arbeiteten konnten, jedoch auf das Gewicht bezogen nur recht geringe Speicherdichten aufwiesen.

Kontakt:

Letzte Änderung: 13. Oktober 2025